Comment injecter un gaz respectant les normes dans le réseau tout en optimisant le coût de l’épuration ? Quelles techniques choisir entre lavage à l’eau, épuration membranaire, PSA, lavage aux amines ou cryogénisation ? Un guide élaboré par le groupe de travail « industrialisation » fait le point sur les obligations et les choix d’épuration du biogaz en vue de l’injection. Extraits choisis.

L’un des moyens de diminuer les coûts de la brique technique « épuration du biogaz/récupération du CO2 » est la « standardisation » des installations. Le sous-groupe « industrialisation compétitivité » du GT « biogaz » a rédigé un « Guide pour l’élaboration des documents techniques de consultation d’appels d’offres d’une unité d’épuration du biogaz en vue de l’injection de biométhane ». Ce document a pour objectif de définir un cadre, un référentiel commun et cohérent sur lequel constructeurs, fournisseurs, bureaux d’études et porteurs de projets peuvent se baser dès les étapes de conception préliminaires. Pour les constructeurs et les fournisseurs, ce document reprend des éléments standard d’installations d’épuration et de purification basées sur des équipements courants et des configurations standard. Il liste aussi les équipements ou demandes non standard qui entraîneraient des surcoûts. Pour les bureaux d’études et les porteurs de projets, ce document permet d’intégrer ces standards dans les projets dès la phase de développement afin de gagner du temps. Il permet de définir les fournitures qui sortent des standards des constructeurs et induisent des surcoûts évitables. Adopter un standard constructeur permet de limiter les risques liés aux conceptions spécifiques et donc de sécuriser le projet dans la durée, mais aussi vis-à-vis des investisseurs, des banques et des assurances.

Du biogaz au gaz injecté

Le biogaz brut se compose des éléments suivants, qui varient en proportion selon les intrants et les techniques : méthane (CH4, de 50 à 75 %), dioxyde de carbone (CO2, de 25 à 45 %), eau (H2O), azote (N2), oxygène (O2), hydrogène sulfuré (H2S), ammoniac (NH3) et des éléments traces (organo-halogénés, siloxanes, métaux lourds…). L’épuration du biogaz consiste à éliminer du biogaz brut les substances indésirables et les traces de polluants (ammoniac, éléments soufrés, minéraux…) et à augmenter sa teneur en méthane (par retrait du CO2 et d’autres composés gazeux) pour produire un gaz comparable au gaz naturel. Le biométhane ainsi obtenu constitue du biogaz épuré et enrichi, doté d’un pouvoir calorifique équivalent à celui du gaz naturel.

Lors de l’élaboration d’un projet, le porteur de projet est amené à définir les quantités, mais aussi la qualité du biogaz qu’il prévoit de produire, de façon à établir les bases de la conception de son projet ainsi que son plan financier prévisionnel. Pour l’épuration, chaque projet doit être analysé à partir des valeurs qui lui sont propres et des technologies choisies, et chaque fournisseur doit pouvoir produire un bilan des flux correspondant au projet et à son offre.

Cette analyse comporte une définition des intrants et de leur pouvoir méthanogène et une étude de la capacité d’injection ou des modalités de valorisation du biométhane. En fonction des intrants, mais aussi du processus de méthanisation, la composition même du biogaz peut varier. Ces éléments quantitatifs et qualitatifs doivent figurer au cahier des charges pour définir les flux entrants (biogaz brut) et sortants (biométhane et évent riche en CO2 pouvant éventuellement être valorisé).

Paramètres influençant la qualité du biogaz

Les paramètres suivants doivent être étudiés attentivement dès la conception des installations afin que le biogaz produit soit compatible avec les technologies d’épuration.

• Le taux d’azote dans le biogaz est un facteur limitant, car il a une influence sur l’indice Wobbe (qui permet de comparer, pour les différents types de combustibles gazeux, les niveaux de production d’énergie pendant leur combustion). Or l’azote peut être réduit par certaines technologies, mais pas totalement éliminé. C’est pourquoi, lorsqu’une installation est destinée à produire du biométhane, il est souvent recommandé de privilégier l’injection d’O2 pur à l’injection d’air – qui apporte de l’azote – dans les ciels gazeux pour la désulfuration. Ce choix implique l’ajout d’une unité de production d’oxygène à la place d’un simple système d’injection d’air, mais sécurise partiellement la teneur en azote, car l’oxygène injecté est pur à 80 % en général.

• Pour certains réseaux, ce sera l’oxygène qui sera un facteur limitant (dérogations non systématiques). Certains procédés permettent de réduire la teneur en O2 du biométhane, mais cette capacité et son coût dépendent de la concentration initiale. Les autres procédés d’épuration conservent ou augmentent l’oxygène dans le flux de biométhane. Il faut donc limiter le plus possible l’ajout d’oxygène en cours de processus – par exemple, éviter d’injecter de l’oxygène dans les filtres à charbon actif, éviter d’utiliser un traitement biologique aérobie de l’H2S (biofiltres externes), intégrer une régulation de l’injection d’O2 dans le ciel gazeux des digesteurs.

• Pour les installations traitant des boues de stations d’épuration ou des intrants ou effluents majoritairement ou exclusivement industriels, la fourchette des teneurs en CH4 est plus étendue (45 à 75 %) et la teneur en CO2 est inversement proportionnelle. En outre, de telles installations peuvent présenter des teneurs en COV et siloxanes importantes. Des COV peuvent également être émis dans le biogaz lors du traitement d’intrants spécifiques, même en infimes quantités (déchets d’agrumes…).

• Teneur en O2 : sur les sites existants, on observe des teneurs en oxygène (O2) allant jusqu’à 1 %, les teneurs supérieures à 0,5 % pouvant engendrer des non-conformités à l’injection. De plus, les dérogations actuelles risquent de diminuer, car cela pose un problème avec l’augmentation des raccordements d’unités de biogaz aux réseaux de distribution et de transport – et aux stations de rebours. En conséquence, les teneurs en O2 dans le biogaz brut doivent être maîtrisées et régulées au plus juste.

D’une manière générale, si le biogaz prévu est en dehors des spécifications « standard », il convient d’envisager des solutions alternatives (recettes, prétraitements) pour tenter de rester dans ce standard ou des prétraitements spécifiques. Si ce n’est pas possible, le porteur du projet peut s’attendre à des surcoûts du lot épuration.

La teneur en H2S, COV et autres substances indésirables (siloxanes) est le facteur dimensionnant des prétraitements du biogaz brut et dépend directement de la recette initiale : l’intérêt d’une matière dans la recette doit être étudié sous l’angle des dépenses induites en traitement de biogaz autant que sous celui des recettes possibles. En conséquence, lorsque le porteur de projet établira son cahier des charges, nous rappelle le guide, il tâchera d’anticiper au mieux la composition du biogaz prévu tout en incluant les inconnues possibles (COV et siloxanes notamment) et en restant attentif aux impacts de cette composition sur la conception et le dimensionnement de l’ensemble de son installation.

Spécifications générales des réseaux de gaz français

Le fort développement du biogaz sur les territoires français et européen diversifie les demandes de qualité en fonction du type de réseau et de plus en plus d’exigences spécifiques apparaissent. Cependant, bien qu’il existe une norme française et européenne sur le gaz de type H (NF EN 16726+A1, juillet 2018), complétée par une norme française sur le biométhane destiné à l’injection (NF EN 16723–1, 26 mai 2016), on observe dans la pratique des variations sur les spécifications du biométhane en fonction des réseaux. En outre, les différents acteurs se concertent actuellement au niveau français et européen pour tenter d’aboutir à un accord sur une norme commune basée sur le gaz de type H, le gaz de type B étant voué à disparaître à l’horizon 2029. À noter, la norme NF EN 16726+A1 sur le biométhane injecté indique une exigence d’absence d’huile de compresseur dans le biométhane au point d’injection.

Prétraitement du biogaz

Le prétraitement du biogaz sert à éliminer les impuretés et éléments incompatibles avec la technologie d’épuration du biométhane retenue pour :

• sécher le gaz ;

• abaisser la teneur en H2S à un niveau acceptable ;

• éliminer les COV, les siloxanes ou encore l’ammoniac ;

• chauffer/refroidir le gaz pour obtenir une température adaptée en début de processus ;

• comprimer le gaz pour obtenir une pression adaptée en début de processus.

Les prétraitements nécessaires en fonction des technologies sont à ajuster en fonction des intrants et de la qualité prévisionnelle du biogaz (notamment sa teneur en H2S, COV, NH3, siloxanes).

Les technologies d’épuration

Une unité d’épuration du biogaz est un assemblage d’éléments, souvent livrés prémontés et testés en usine, ce qui limite les aléas du montage sur site, à installer sur une dalle en béton et/ou des longrines :

• un ou plusieurs conteneurs compartimentés comprenant une salle électrique, isolée et climatisée et une ou plusieurs salles techniques contenant des équipements qui dépendent de la technologie (exemple : membranes, compresseur…) ainsi que l’instrumentation, généralement sensible aux aléas climatiques. Le choix des matériaux électriques et non électriques doit prendre en compte le zonage ATEX3 ;

• des équipements extérieurs, individuels ou montés sur « SKID » (non conteneurisés), qui dépendent de la technologie, des prétraitements nécessaires ou encore des conditions climatiques. Dans ce cas, le porteur de projet doit vérifier avec le fournisseur les conditions d’installation adaptées et les contraintes (ATEX, installation, maintenance…).

Plusieurs technologies matures d’épuration du biogaz permettent la production de biométhane compatible avec les spécifications des réseaux : lavage à l’eau, épuration membranaire, PSA (Pressure Swing Adsorption), lavage aux amines et cryogénie. Cependant, le lavage aux amines et la cryogénie par exemple sont des technologies spécifiques à certains contextes (débits élevés, biogaz très pollué) et sont à ce jour peu adaptées à la méthanisation agricole ou territoriale. D’autres solutions d’épuration existent, telles que des combinaisons de procédés telles que lavage à l’eau plus membrane.

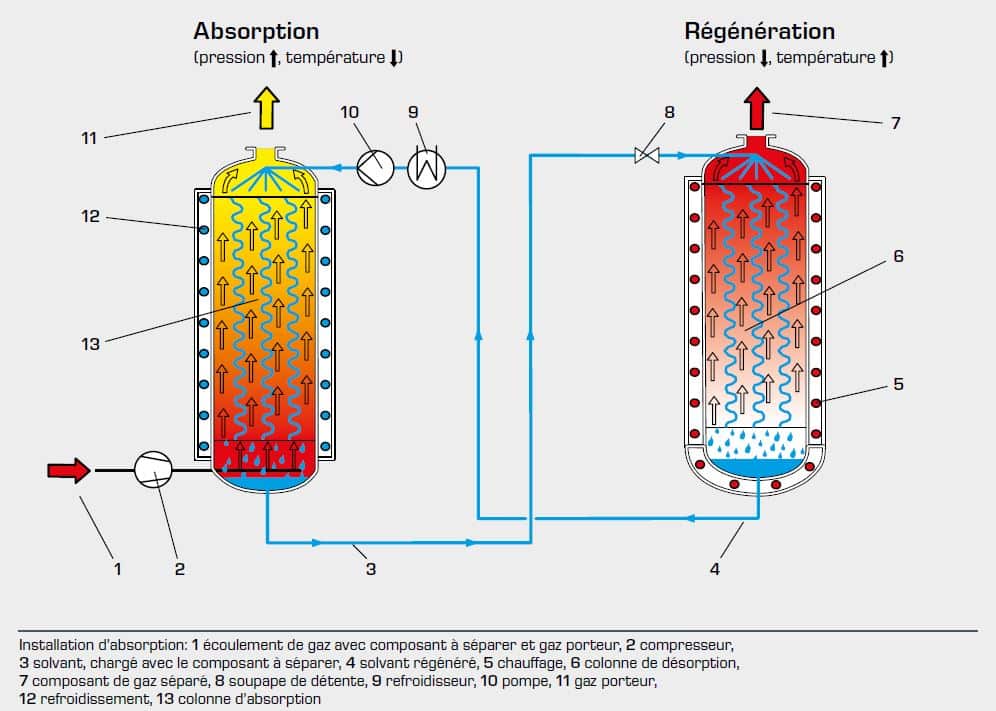

Lavage à l’eau

Il consiste à retirer le CO2 par un phénomène d’absorption par l’eau, les gaz étant récupérés et l’eau régénérée par un jeu de pressions. Lors du contact entre l’eau et le biogaz dans les tours d’absorption, le CO2 est transféré vers l’eau, car il est plus soluble dans l’eau que le CH4. L’eau s’enrichit avec du CO2 et, une fois saturée, elle nécessite une régénération. La régénération permet de séparer le CO2 de l’eau et de réutiliser cette dernière dans la tour d’adsorption.

Schéma du lavage à l’eau du biogaz. Source : https://www.gunt.de/images/download/absorption_french.pdf

Avantages : le séchage du biogaz, le prétraitement de l’H2S, des COV et des siloxanes sont inutiles avant le lavage à l’eau. En effet, le gaz passe à travers des colonnes d’eau – donc peu importe son humidité initiale – et la plupart des éléments indésirables tels que l’H2S sont dissous dans l’eau de lavage. C’est l’une des raisons de la bonne adaptation de cette technologie au traitement du biogaz chargé en indésirables, sous réserve de compatibilité des taux d’azote et d’oxygène avec les contrats d’injection.

Il s’agit d’une technologie éprouvée et connue, avec une exploitation facile et un CAPEX intéressant en grandes capacités. Elle est assez insensible aux impuretés dans le biogaz, et traite généralement très bien H2S, COV, siloxanes et une partie du NH3 (adapté aux biogaz chargés en impuretés en permanence ou en pics). Elle limite les besoins en traitement au charbon actif. Plutôt adaptée aux grandes capacités, elle nécessite des colonnes de traitement assez encombrantes, soit en hauteur, soit horizontales. Il faut faire attention à l’encrassement des colonnes (développement bactérien, dépôts). Après ce traitement, le séchage du biométhane est obligatoire avant injection.

L’épuration membranaire

Une membrane se compose de plusieurs fibres polymères creuses réunies dans un cylindre dans lequel passe le gaz sous pression. Le gaz à traiter est alimenté d’un côté de la membrane, à moyenne pression. La séparation membranaire est basée sur la vitesse de perméation des différentes molécules présentes dans le biogaz. Cette vitesse est rapide pour des molécules comme l’H2O, l’H2 et le CO2, et plus lente pour les molécules d’O2, de CH4 et de N2. C’est ce qui permet d’avoir dans le rétentat un biométhane riche en CH4. En revanche, il existe une compétition entre les molécules d’azote et de méthane qui fait qu’au-delà d’une certaine concentration en azote (N2 > 1,5 %) la conformité du biométhane nécessite une recirculation plus intense, une pression plus importante et donc une consommation électrique plus élevée.

Ces installations sont compactes et évolutives en capacité, avec une exploitation aisée. La récupération de chaleur est possible sur les compresseurs et la récupération de CO2 facile. Le retour d’expérience sur les membranes commence à être significatif (plus de 10 ans) et cette technologie est très répandue en France.

Points négatifs : elle est sensible (plus ou moins selon les membranes) à l’H2S, au NH3, aux COV et autres impuretés pour certaines marques de membranes. Il n’y a pas de séparation entre azote et méthane. Les CAPEX sont parfois non compétitifs sur les débits les plus importants et le biogaz nécessite un prétraitement avant l’étape de séparation membranaire (séchage du biogaz par condensation pour éliminer l’humidité qui risque de saturer le charbon actif).

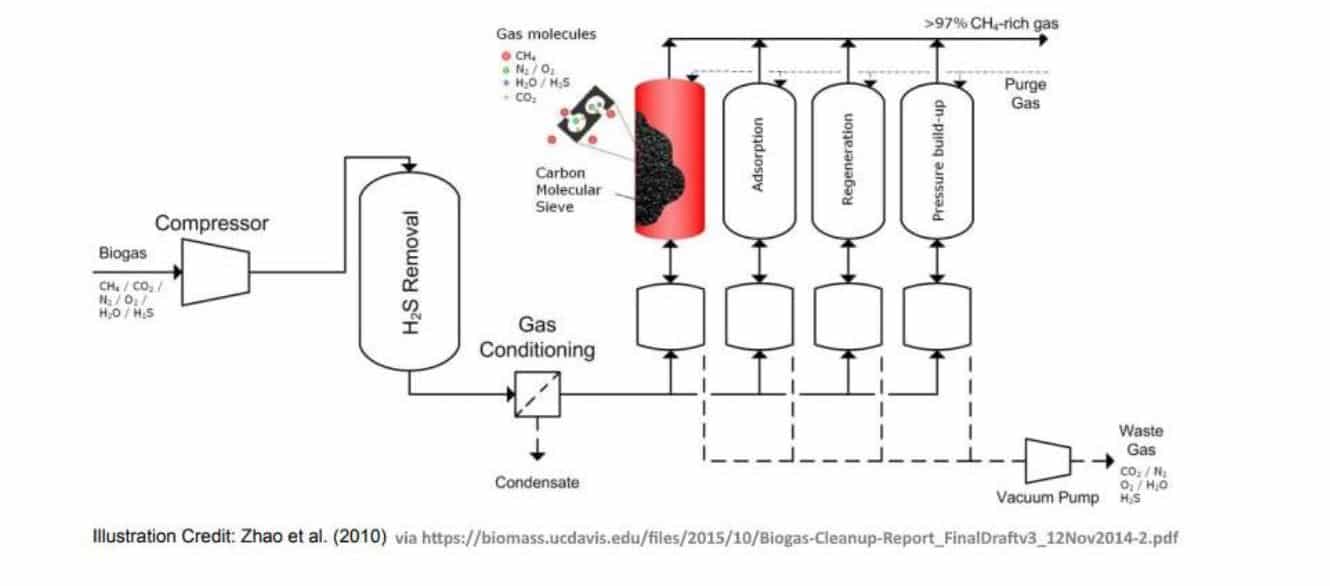

Le PSA (Pressure-Swing Adsorption)

La technique PSA ou technique d’adsorption modulée en pression utilise des adsorbants solides (tamis moléculaires) et des différences de pression pour capturer le CO2 et épurer ainsi le biogaz. Après l’adsorption sous haute pression, le matériau adsorbant chargé est régénéré par une diminution progressive de la pression.

Schéma de l’épuration. Source : CSF Méthanisation — Épuration du biogaz et purification du CO2. Nouveaux systèmes énergétiques, comité stratégique de filière. © PSA

Avantage, les tamis moléculaires bénéficient de retours d’expériences de 12 à 15 ans selon les constructeurs, qui montrent une absence d’altération des performances (pas de nécessité de changer le tamis). Si besoin est, le procédé PSA peut éliminer une partie de l’O2 et du N2 du biogaz vers l’évent. Mais cette capacité d’élimination dépend du cahier des charges. Celui-ci permettra l’élaboration d’un média adapté aux exigences attendues en termes d’épuration.

Cette technologie nécessite une capacité tampon pour l’évent en cas de valorisation du CO2 pour lisser la production d’évent (débit non constant), avec des pertes de CH4 dans l’évent un peu plus importantes que pour les membranes. Le prétraitement est indispensable en amont du procédé PSA pour éliminer les COV par charbons et l’H2s avec charbons actifs, l’humidité du biogaz par condensation et/ou par adsorption sur charbon actif, le NH3 éventuellement par charbon actif ou tour de lavage. Il est possible d’utiliser des compresseurs « oil free » sous certaines conditions, ce qui permet de récupérer un biométhane et un CO2 sans traces d’huile.

Lavage aux amines

Le lavage aux amines est un procédé d’absorption qui permet d’éliminer aussi bien le CO2 que l’H2S et d’autres polluants du biogaz, sans prétraitement (pas de nécessité de prétraitement au charbon actif). Les amines sont utilisées comme solvant pour améliorer les performances d’épuration et sont régénérées au cours du processus pour être réutilisées. L’exploitation est réputée comme étant un peu compliquée, mais très réactive quant à la composition du biogaz, avec un rendement de récupération de CH4 proche de 100 % (pertes proches de 0 %) et une pureté du biométhane proche de 100 % également. En revanche, la régénération des amines est très consommatrice d’énergie (chaleur : 120 à 160 °C). La conception et l’exploitation nécessitent des précautions particulières liées aux risques chimiques – pour le personnel et l’environnement. Ce procédé sera envisagé de préférence en présence d’un biogaz riche en polluants (hors standard) et sur un site disposant de chaleur excédentaire en quantité suffisante (type site industriel).

Cryogénie

En cryogénie, le méthane (CH4) et les autres gaz constituant le biogaz, en particulier le dioxyde de carbone (CO2), sont séparés par un jeu successif de compression (jusqu’à 40 bars), refroidissement, détente qui permet d’abaisser très fortement la température (jusqu’à − 120 °C). Le méthane et le dioxyde de carbone sortent alors tous les deux sous forme liquide. Cette technologie nécessite un séchage très poussé en amont, à plusieurs étapes et onéreux, mais est adaptée à la production de bioGNL. Les pertes en CH4 proches de 0 % et la récupération de CO2 sous forme liquide, généralement assez pur, stockable et transportable, est très facile à partir de cette technologie. Mais l’exploitation est complexe et les besoins en énergie (supérieurs à 1 kWh/Nm3 de CH4) très importants.