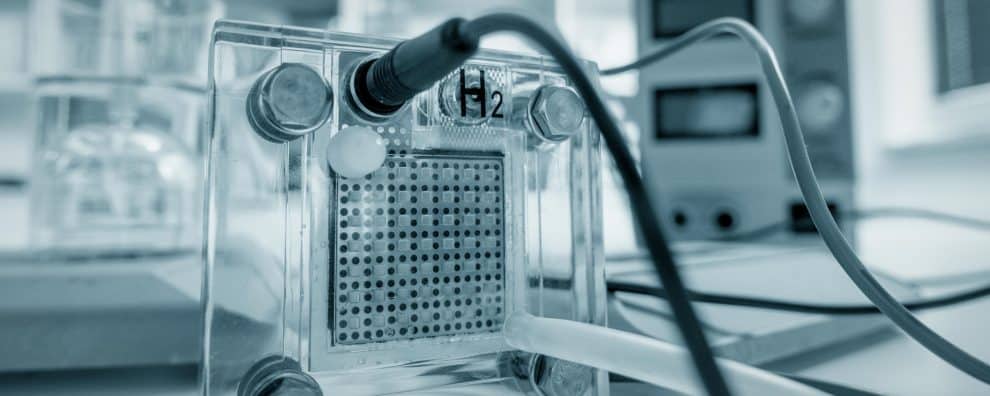

Énergie du futur, l’hydrogène vert est produit à partir d’énergies renouvelables. Mais son exploitation pour des piles à combustible nécessite un très haut niveau de pureté. Plusieurs instituts de recherche ont développé de nouvelles membranes révolutionnaires.

La séparation par membrane permet d’atteindre un degré de pureté supérieur à 99,9 % indispensable pour faire fonctionner les piles à combustible. Simple en théorie, cette solution offre l’avantage d’être énergétiquement économique. Mais ce procédé se heurte à deux problèmes importants : faible perméabilité à l’hydrogène, gonflement dû à l’eau.

La membrane, en polymère, en céramique, en métal ou liquide, sert de séparateur. L’hydrogène s’y diffuse. Les chercheurs japonais du Nagoya Institute of Technology ont développé une membrane organique et inorganique formée de polymère polycarbosilane (PCS) déposé sur une couche d’oxyde d’aluminium perméable.

Le professeur Yuji Iwamoto a ainsi indiqué : « En utilisant un PCS de haute masse moléculaire avec un point de fusion supérieur à 200 oC, nous avons montré qu’une membrane PCS superhydrophobe peut être déposée sur un support tubulaire multicouche, mésoporeuse y‑AI2O3 modifiée/macroporeuse a‑AI2O3. Avec ce développement technologique, nous nous attendons à de gros progrès dans la production durable d’hydrogène respectueuse de l’environnement. »

Ce système à membrane a été testé par séparation photoélectrochimique (PEC) et a obtenu de bons résultats, notamment pour la membrane PCS superhydrophobe.

Les conclusions des essais réalisés avec cette nouvelle membrane ont été publiés dans le journal Separation and Purification Technology.

Une membrane de séparation et de purification de nouvelle génération

En décembre 2021, la start-up singapourienne DiviGas a annoncé une levée de fonds de 3,6 millions de dollars pour la construction de la première usine de fabrication de membranes polymères de séparation pour récupérer et purifier l’hydrogène.

DiviGas a ainsi indiqué que chaque année, 110 milliards de dollars d’hydrogène gazeux sont produits dans les raffineries, les usines chimiques et d’engrais. Or, 15 % (16 milliards de dollars) de cette production sont perdus à cause de la technique du torchage. DiviGas a ainsi développé une membrane pour recycler l’hydrogène gazeux. Pour une raffinerie, cela veut dire trois à six millions de dollars de gain par an et un retour sur investissement de deux à trois millions de dollars.

Divi‑H est, selon les termes d’André Lorenceau, PDG de DiviGas, une membrane révolutionnaire. Un filtre pour recycler l’hydrogène irrécupérable et brûlé dans les torchères des usines a été installé. Par ailleurs, la membrane est très résistante aux hautes températures et aux acides, jusqu’à 150 oC. La membrane est composée de fibres polymères de nouvelle génération. Chaque tube comprend 300 kilomètres de fibres creuses polymériques. Le gaz est ainsi poussé dans ces fibres et la pression produit la séparation moléculaire de l’hydrogène. L’hydrogène pur sort à une pression inférieure à la pression de départ, ce qui le sépare des autres gaz.

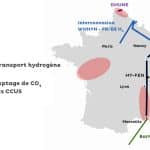

Mais DiviGas travaille sur un autre produit : une membrane pour purifier le CO2. L’objectif est de capter les émissions des centrales électriques au charbon et au gaz, des cimenteries et des aciéries. Cette membrane servira à capturer le CO2 et à le stocker, deux secteurs très onéreux en termes de coûts financiers et énergétiques.

L’« ultime » membrane de purification ?

L’innovation dans le secteur de l’hydrogène est en réalité tous azimuts. Une équipe de recherche menée par Chris Arges, de l’Université d’État de Pennsylvanie, a indiqué en mars dernier avoir trouvé un nouveau moyen de purifier l’hydrogène grâce à de nouvelles membranes.

Ce système convertit le monoxyde de carbone en dioxyde de carbone lui-même soumis à un procédé d’absorption pour isoler l’hydrogène. L’hydrogène purifié est par la suite pressurisé grâce à un compresseur, soit pour une utilisation immédiate, soit pour être stocké.

Selon Chris Arges, la clé est d’utiliser de très hautes températures, mais aussi une membrane à électrolyte polymère (MEP), donc échangeuse de protons, capable de séparer l’hydrogène du dioxyde de carbone et du monoxyde de carbone très rapidement et sans surcoût. La pompe électrochimique équipée de la MEP est beaucoup plus efficace que les méthodes conventionnelles, car elle sépare et compresse simultanément l’hydrogène du mélange gazeux. Cette pompe peut fonctionner à de très hautes températures, de l’ordre de 200 à 250 oC, soit 20 à 70 °C de plus que d’autres pompes MEP. Cela améliore la séparation de l’hydrogène des autres gaz.

Chris Arges, indique : « C’est une manière efficace et potentiellement peu chère de purifier l’hydrogène, surtout lorsqu’il y a de grandes quantités de monoxyde de carbone. Personne n’a atteint ce niveau de pureté, surtout avec une alimentation en gaz qui contient plus de 3 % de monoxyde de carbone et en utilisant une pompe hydrogène électrochimique. »

Dans la pompe, l’électrode chargée positive casse l’hydrogène en deux protons et deux électrons. Les protons passent à travers la membrane alors que les électrons naviguent à travers la pompe connectée à un fil relié à l’électrode chargée positive. Après avoir traversé la membrane vers l’électrode chargée négative, les protons se recombinent avec les électrons pour reformer l’hydrogène. La MEP permet le passage des protons, mais empêche les molécules de monoxyde de carbone, de dioxyde de carbone, de méthane et de nitrogène de la traverser.

L’équipe de Chris Arges travaille également sur une pile à combustible équipée d’une membrane à électrolyte polymère haute température pour les véhicules lourds comme les paquebots, les poids lourds et les avions. « C’est difficile d’électrifier ce type de véhicules avec des batteries conventionnelles, car celles-ci sont trop lourdes et le temps de recharge est trop long. Or les véhicules à hydrogène équipés de piles à combustible ne génèrent aucune émission et n’ont pas besoin d’être rechargés », a souligné Chris Arges.